И. С. Конышков, руководитель проекта центра водоснабжения и канализации АО «Промэнерго»

Опыт реконструкции городских канализационных насосных станций. Применение инновационных решений

В общем плане можно отметить следующие актуальные проблемы в области централизованных систем водоснабжения и водоотведения (канализования), определяющие их эксплуатационные возможности и технический уровень:

1. Аварийное состояние наружных водопроводных/канализационных сетей (постоянные порывы и последующие ремонты, необходимость снижения напоров);

2. Технологическая отсталость и высокая степень изношенности основного и вспомогательного оборудования действующих сооружений (приводящие к увеличению расходов электро энергии, росту аварийности и снижению надежности, несоответствию современным требованиям);

3. Избыточность (по производительности) значительной части эксплуатируемого оборудования, в первую очередь насосных станций (далее —НС), в связи с «переразмеренностью» проектов второй половины ХХ века, а также с сокращением водопотребления (низкая энергоэффективность и высокие удельные эксплуатационные затраты).

Для специалистов отрасли очевидно, что необходимость реконструкций сооружений и перекладки сетей достигла критического уровня. Особенно остро проблемы проявляются в малых и средних городах России (с населением менее 100 тыс. человек), в том числе в связи с низкой инвестиционной привлекательностью из-за «растянутых» сроков окупаемости.

Такие работы ведутся на протяжении последних 10–15 лет, однако их объемы весьма незначительны. Главной проблемой в исправлении положения является недостаточность финансирования отрасли как в связи с отсутствием сколь-нибудь значимой инвестиционной составляющей в тарифах коммунальных предприятий водоснабжения/водоотведения (водоканалов), так и в результате отсутствия существенного бюджетного финансирования. Осознавая, что предел по уровню риска массовой аварийности уже близок, можно высказать крамольную мысль, что выделять более значительные, чем на сегодняшний день, средства на устранение этой «дыры» все равно придется. При актуализации этой задачи возрастет потребность как в критериях выбора первоочередных объектов инвестирования, так и в определении оптимальных типовых проектных решений (ТПР), обеспечивающих внедрение инновационных, эффективных (почти равно — энергосберегающих), надежных технологий, технических систем и оборудования (подпадающих под определение НДТ).

В статье представлены информационно-аналитические материалы (выборочные и обобщенные данные, примеры реализованных технических решений), накопленные в ходе работ АО «Промэнерго» (далее — Промэнерго) в качестве генерального подрядчика по проектированию и реализации реконструкции городских канализационных насосных станций.

При оценке целесообразности реконструкции или модернизации сооружений водоканала, и в первую очередь насосных станций, одним из основных критериев является срок окупаемости инвестиций. Анализ результата технических обследований, выполненных Промэнерго на объектах ВКХ, показывает большой разброс этого значения. При анализе этого показателя для насосных станций г. Архангельска (энергоаудит 2012 года) значения колебались в интервале от 2 до 25 лет, однако среднее значение этого показателя для канализационных насосных станций составляло около 10 лет. В случае сложной (разветвленной) городской канализационной сети, имеющей набор насосных станций с различными расходно-напорными параметрами, результаты реального (инструментального) обследования могут привести к изменению самой концепции (программы) дальнейших реконструкций.

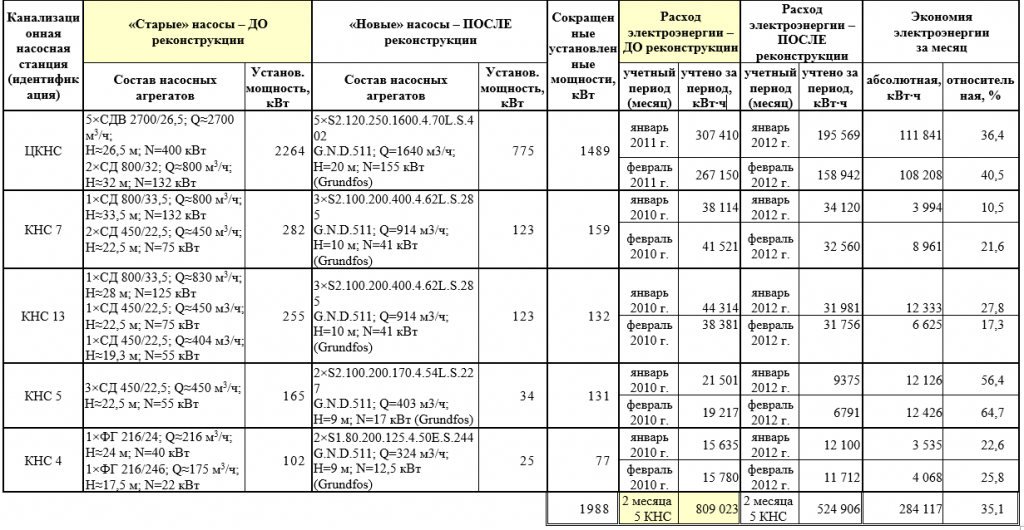

Показателен пример реконструкции канализационных насосных станций (далее КНС) г. Архангельска. На основании предварительного анализа, выполненного в начале 2000-х годов с привлечением технических консультантов, были определены 5 КНС г. Архангельска для реконструкции на средства, привлекаемые от Европейского банка реконструкции и развития. Промэнерго, выиграв тендер на указанную реконструкцию как генподрядчик, обеспечило выполнение всего комплекса работ в течение 2009–2012 гг., включая проектирование, поставку оборудования, строительно-монтажные работы и пусконаладку. Уже в ходе начальной эксплуатации реконструированных канализационных станций были получены существенные результаты в части энергосбережения, которые представлены в табл. 1.

Таблица 1. Начальные результаты реконструкции ряда КНС г. Архангельска в 2009–2012 гг.

Сравнение полученных результатов по реконструированным НС позволяет сделать вывод о существенных

различиях в уровне экономии электроэнергии (как в абсолютных, так и в относительных значениях). Не снимая фактора изношенности оборудования при выборе КНС для реконструкции, можно предположить, что в целом выбор станций техническими консультантами выполнялся на основании экспертных оценок, которые не могли опираться на детальные представления об энергоэффективности работы установленного ранее оборудования по причине отсутствия необходимых данных в полном объеме.

При выборе первоочередных объектов реконструкции следует проводить технические обследования в объеме требований [2] с обязательным включением в состав работ параметрических измерений. В качестве специальной инструментальной базы для таких измерений может быть рекомендован разработанный Промэнерго мобильный измерительный комплекс (МИК). Использование МИК для параметрических обследований позволяет получить информацию как об основных параметрах работы существующего насосного оборудования, так и в целом о состоянии арматуры и трубопроводов НС, а также смоделировать работу станции при условии установки нового оборудования как при сохранении режимов водопотребления, так и с учетом прогнозируемого изменения. Таким образом, может быть обеспечена возможность рассмотреть варианты реконструкции, выбрать наиболее эффективный из них и обоснованно оценить эффективность реконструкции на соответствующем объекте. Примеры для иллюстрации возможностей применения МИК с целью получения реальной информации о работе НС, позволяющей разработать действенные рекомендации по оптимизации работы оборудования и сокращению энергопотребления, приведены в [5].

В качестве следующего примера для более подробного анализа рассмотрим канализационную насосную станцию № 11, расположенную в г. Кириши Ленинградской области (далее —КНС № 11), вопрос о необходимости реконструкции которой был поставлен в 2011 году. КНС № 11 предназначена для приема всего объема городских сточных вод и перекачки их на очистные сооружения ООО «Производственное объединение «Кириши нефтеоргсинтез» (ООО «ПО КИНЕФ»). Станция построена по проекту «Насосная станция № 11 перекачки хозяйственно-фекальных стоков в г. Кириши», разработанному институтом «Ленгипрогаз» в 1969 году для Киришского НПЗ, введена в эксплуатацию в 1972 году, эксплуатацию станции осуществляет муниципальное предприятие «Управление водопроводно-канализационного хозяйства муниципального образования «Киришское городское поселение Киришского муниципального района Ленинградской области». Основной целью реконструкции КНС № 11 при разработке проектной документации была установлена замена устаревшего технологического, электротехнического (кроме трансформаторной подстанции и РУ-10 кВ) и отопительно-вентиляционного оборудования с проведением ремонта строительной части здания насосной станции в объемах, определенных заказчиком в задании на проектирование.

Станция состоит из наземной части размером в плане 18 × 30 м, высотой 6,90 м и подземной части размером в плане 18 × 24 м, глубиной 10,50 м. Подземная часть имеет два отделения, разделенных перегородкой, — приемное отделение размером в плане 6 × 24 м и машинное отделение (машинный зал) размером в плане 12 × 24 м. Подводящий коллектор диаметром 1000 мм заходит в приемное отделение на глубине 7,50 м от уровня пола переходной площадки машинного отделения до лотка трубы. В приемном отделении имеется 2 распределительных канала шириной 900 мм и глубиной 1500 мм, из которых один является рабочим, второй резервным. На каждом из каналов была предусмотрена решетка-дробилка РД-600 и 2 щитовых затвора, до и после решетки-дробилки. Объем приемного резервуара составляет около 450 м3. Уровень сточных вод в приемном резервуаре при максимальном притоке составляет около 3,8 м, при минимальном притоке — около 1,3 м; в каналах соответственно 1,0 м и 0,2 м.

В машинном зале были установлены 4 основных насоса ФГ-800/33, каждый оснащен электродвигателем мощностью 160 кВт и должен обеспечивать подачу 800 м3/ч при напоре 33 м. в. ст., 2 насоса рабочие и 2 — резервные, 2 насоса оснащены преобразователем частоты ПЧ-ТТПТ-315-380-50-02М1-УХЛ4 мощностью 160 кВт. На выходе из КНС предполагалось поддерживать напор (ПЧ) на уровне 32 м. в. ст. Кроме основных имелись 2 насоса 4К-6 (каждый с подачей 65 м3/ч при напоре 98 м. в .ст., с электродвигателем мощностью 55 кВт) для уплотнения сальников основных насосов, а также 2 дренажных насоса ВКС 8-16 (каждый с подачей 28,8 м3/ч при напоре 16 м. в. ст., с электродвигателем мощностью 10 кВт). Напорные трубопроводы (2 × 530 мм и 1 × 710 мм) выходили из станции на глубине 2,25 м от уровня пола переходной площадки машинного отделения до оси трубы. Из 3 трубопроводов в рабочем состоянии были только 2.

Проектная документация разрабатывалась ЗАО «Промэнерго», Санкт-Петербург (актуально — АО «Промэнерго», далее — Промэнерго). В обеспечение должного уровня проектных решений в 2012 году было выполнено обследование станции, которое подтвердило значительный моральный и физический износ технологического и вспомогательного оборудования станции за долгие годы эксплуатации. Фотоматериалы, отражающие состояние КНС № 11 в ходе обследования для разработки проектной документации, представлены на рис. 1.

Рис. 1. Состояние КНС № 11 (г. Кириши) в ходе обследования для разработки проектной документации, 2012 год

Проектом было определено,что в части технологического оборудования замене подлежат:

— в приемном отделении: решетки-дробилки и щитовые затворы, существующая задвижка с электроприводом на входе в насосную станцию (заменяется на шиберную межфланцевую задвижку с пневмоприводом);

— в машинном отделении заменяются насосное оборудование (основные насосы и дренажные), всасывающие и напорные трубопроводы насосов, напорная флейта, трубопроводная арматура.

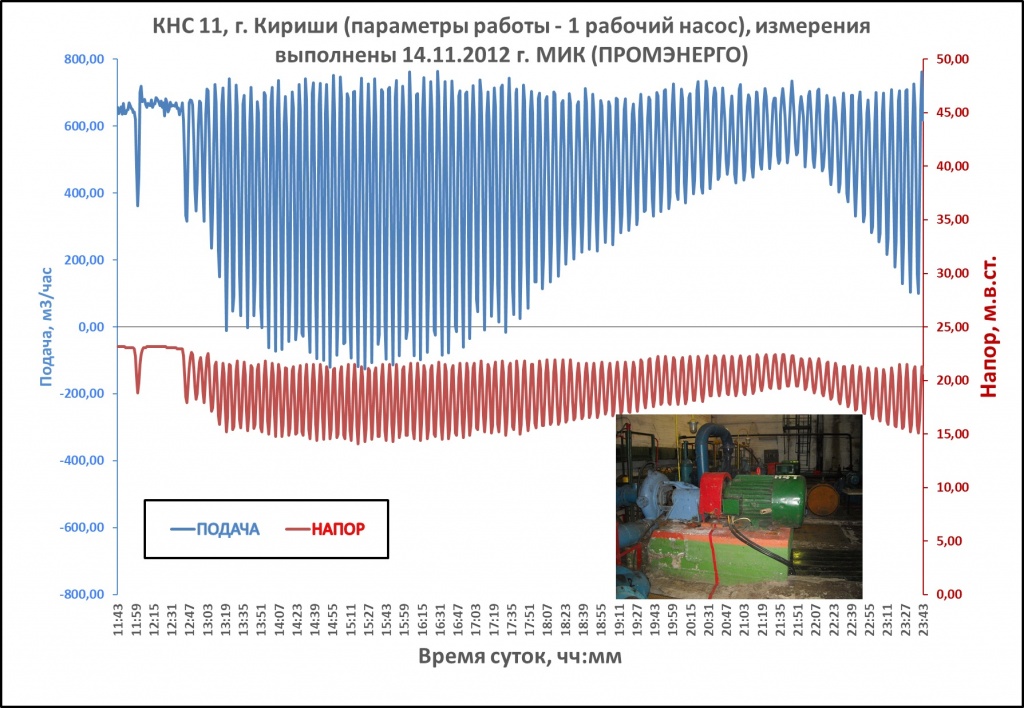

При обследовании станции были проведены измерения параметров ее работы с использованием мобильных измерительных комплексов. В ходе измерений изначально была установлена некорректная работа основного технологического оборудования [система «насос — частотно-регулируемый привод (ЧРП) — обратный клапан» работала разрегулированно в режиме «разгон частоты насоса — замедление частоты насоса», со скрытым выходом в состояние обратного потока из напорного коллектора через насос в резервуар, что также было связано с нерабочим состоянием обратного клапана, расположенного в напорном трубопроводе после насоса] (рис. 2). Это приводило к потерям энергии на повторную перекачку части стока, а также к существенному износу и высокому риску аварии насосного агрегата.

Рис. 2. Ошибки системы «насос — ЧРП — обратный клапан» на КНС № 11 (г. Кириши),

установлено по результатам измерений МИК параметров работы насоса, 2012 год

На основании заданного заказчиком максимального суточного расхода сточных вод Qмакс. сут = 33 567 м3/сут., коэффициента суточной неравномерности Ксут max = 1,3, принятого в соответствии с п. 5.2 СП 31.13330.2012 «Водоснабжение. Наружные сети и сооружения», расчетного значения среднесекундного расхода сточных вод qср. с = 300 л/с и соответствующего ему общего коэффициента неравномерности притока сточных вод Кобщ = 1,35, было определено распределение притока сточных вод по часам суток (колеблется в пределах от 478 м3/ч до 1459 м3/ч). Задаваясь максимальным (Кобщ max = 1,55) и минимальным (Кобщ min = 0,62) коэффициентами неравномерности притока сточных вод в соответствии с СП 32.13330.2012 «Канализация. Наружные сети и сооружения» (табл. 1, qср. с = 300 л/с), в проекте определены расчетные максимальные и минимальные часовые расходы:Qmax. ч = 1674 м3/ч, Qmin. ч = 670 м3/ч.

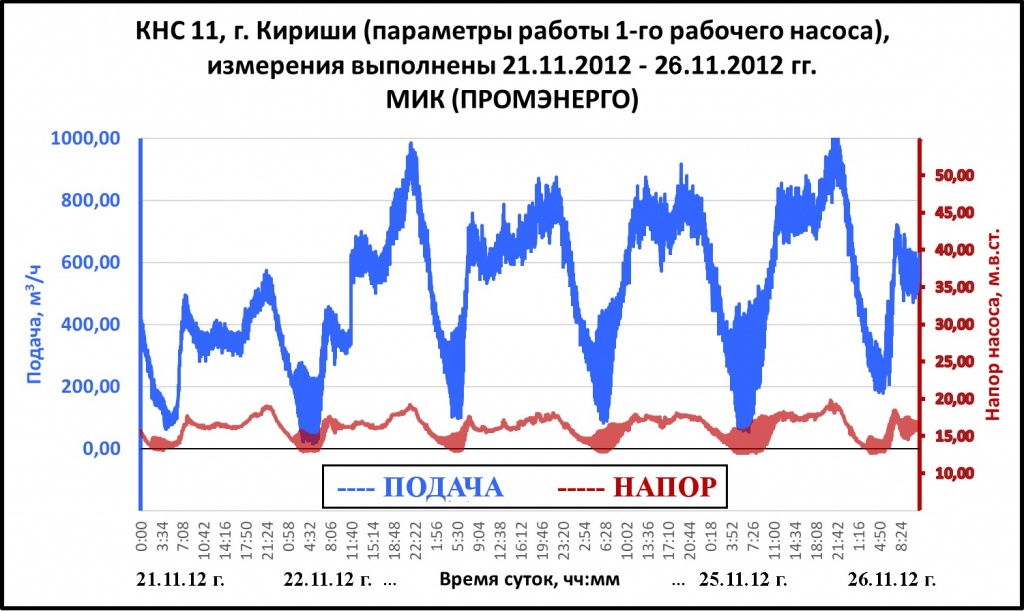

После устранение причин некорректной работы система «насос — ЧРП —обратный клапан» были проведены измерения фактических параметров работы станции (насосного оборудования). Данные измерений по подаче и напору представлены на рис. 3. По результатам измерений был определен показатель эффективности — КПД работы насосных агрегатов во время перекачки стока, который находился на очень низком уровне (15–20%). В соответствии с натурными замерами, проведенными на станции в период с 14.11.2012 по 16.11.2012 и в период с 21.11.2012 по 26.11.2012 (диаграмма на рис. 3), максимальный расход сточных вод составил 1167 м3/ч (в пятницу 23.11.2012 в 21 час. 45 мин.), а также 1023 м3/ч (в воскресенье 25.11.2012 в 20 час. 34 мин., минимальный расход в выходные дни, около 200 м3/ч, был зафиксирован в ночное время. В будние дни измерений эти показатели составили 950–1000 м3/ч и 100 м3/ч соответственно.

Рис. 3. Диаграммы подачи и напора, обеспечиваемых на КНС № 11 (г. Кириши),

на основе данных измерений параметров работы насоса с помощью МИК, 2012 год

Данные по замеренным подачам в течение нескольких суток ноября (непродолжительный цикл, не охватывает сезоны года) дали общее контрольное представление о фактических расходах и были сопоставлены при проектировании с данными диспетчерской службы КНС № 11 по количеству сточных вод, подаваемых на очистные сооружения ООО «ПО КИНЕФ», расчетными данными и данными заказчика по производительности КНС (в задании на проектирование максимальная часовая подача рабочих насосов определена в размере 1500 м3/ч). В результате проделанной работы были приняты значения проектных расходов сточных вод КНС № 11.

На момент проектирования в эксплуатации находилась 2 напорных трубопровода, по которым стоки транспортировались до очистных сооружений (длина каждого 5350 м, геометрическая высота подъема ≈ 17 м): 1-я нитка — новая — полиэтиленовые трубы (диаметр 710 мм), 2-я нитка — старая — стальные трубы диаметром 530 мм; планировалась замена 2-й нитки в дальнейшем также с использованием полиэтиленовых труб диаметром 710 мм (не реализована до сих пор). Поэтому расчет необходимого напора насосов проводился для двух вариантов эксплуатации: 1-й вариант (существующий при проектировании) — 1 нитка из полиэтиленовых труб (PN 10/SDR 17, 710 × 42,1 мм) и 1 нитка из стальных труб (530х10 мм); 2-й вариант (в дальнейшем) — 2 нитки из полиэтиленовых труб (PN 10/SDR 17, 710 × 42,1 мм). В итоге был определен потребный напор для подбора насосов Hнас = 31,40 м. в. ст. (существующее положение), в дальнейшем этот показатель снизится до Hнас = 28,45 м. в. ст.

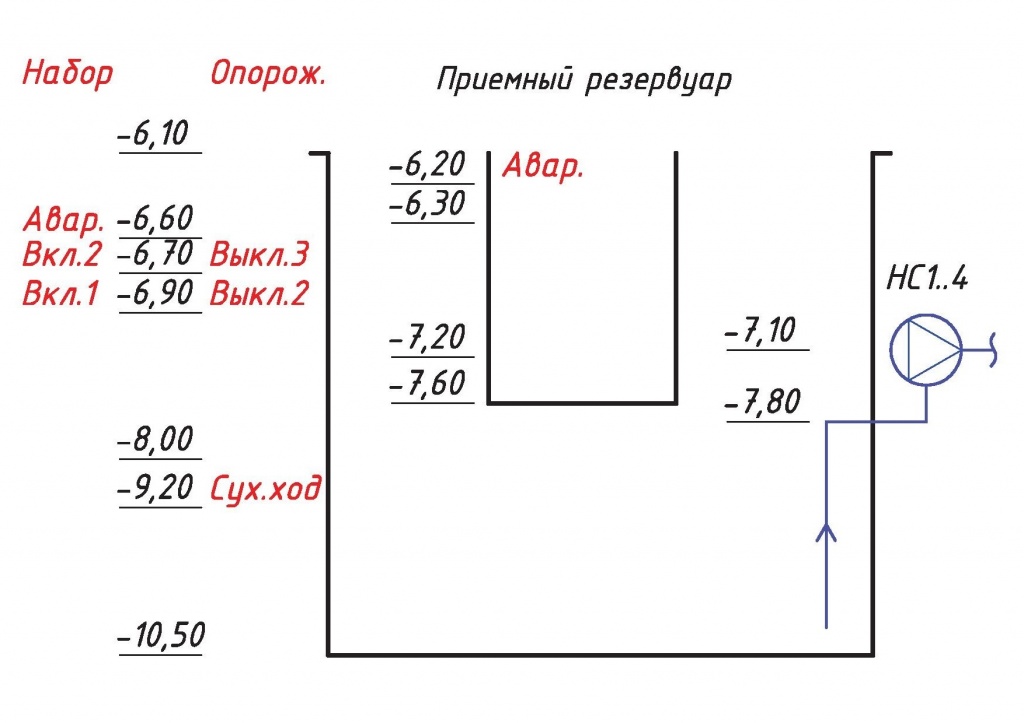

КНС № 11 является объектом 2-й категории надежности действия, в проекте была сохранена существующая «компоновка» из 4 насосных агрегатов (2 — рабочих, 2 — резервных), при среднем и минимальном притоке сточных вод работает 1 насос, при максимальном — 2 насоса. Аккумулирующая способность подводящих сетей, наименьший свободный объем которых составляет около 3700 м3 (что превышает величину среднего притока за 6 часов), учитывается исключительно на случай аварии. С учетом незначительного регулирующего объема приемного резервуара (менее 10 минут в часы максимального притока) необходимо организовать режим откачки, близкий к режиму притока стоков. Поэтому каждый насос оснащается своим ЧРП (ЧРП устанавливаются в щите управления) для регулирования подачи насосами в соответствии с притоком практически на всем диапазоне (за исключением минимальных значений, как правило, в ночное время, когда приходится останавливать насосы).

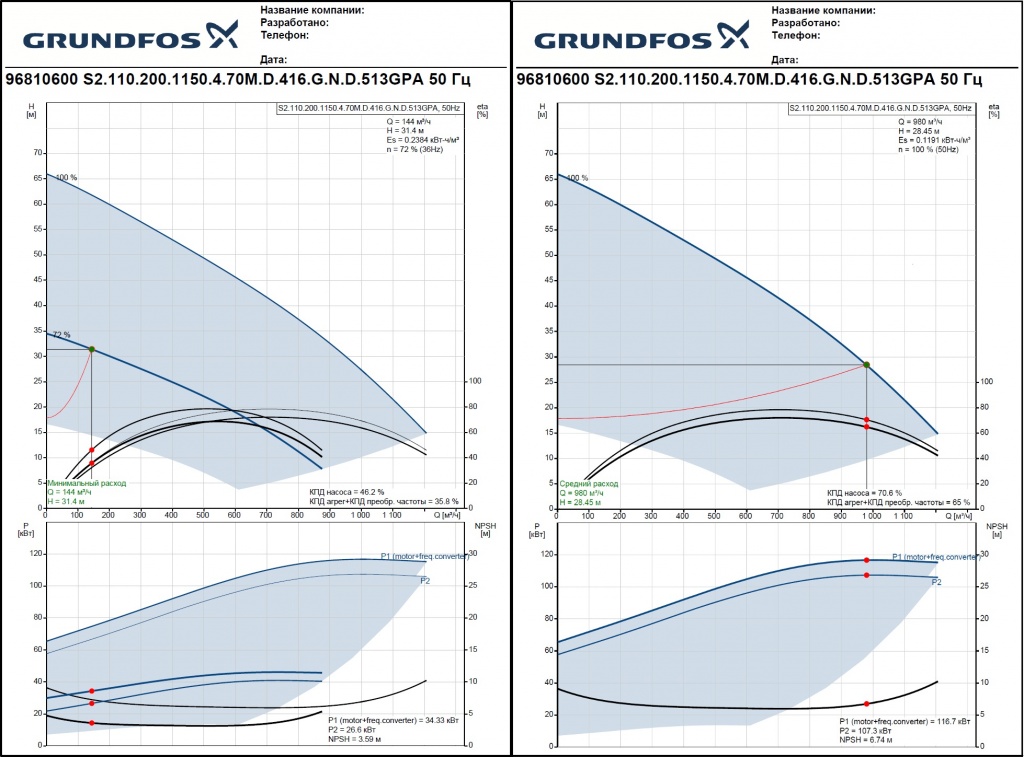

В качестве основных проектом были определены 4 вертикальных насоса сухого монтажа S2.110.200.1150.4.70M.D.416.G.N.D, 50Hz (производство «Грундфос») номинальной мощностью 115 кВт каждый, обеспечивающие при работе 1 или 2 из них необходимый диапазон подач и напоров, с учетом применения ЧРП (рис. 4).

Рис. 4. Рабочие точки на характеристике насоса S2.110.20.1150.4.70M.D.416.G.N.D

при минимальной и средней подаче сточных вод, КНС № 11 (г. Кириши), ПД 2012 год

Применение ЧРП на каждом насосе обеспечило ряд преимуществ при последующей реализации проекта:

— возможность автоматизированного выбора текущей частоты, исключающей выход насосов в нерабочую зону характеристики при фактически сложившемся режиме работы (по расходу и напору), в том числе в связи с работой на напорные трубопроводы по варианту 2;

— возможность задания максимальной частоты, исключающей выход насоса в зону кавитации, с учетом фактически полученной высоты всасывания или подпора, определяемой допустимым диапазоном уровня стока в приемном резервуаре, и значением NPSH насоса в рабочих точках при фактически сложившемся режиме работы (по расходу и напору);

— возможность задания минимальной частоты для исключения работы с подачей ниже допустимого уровня (для предотвращения износа деталей насоса и его выхода из строя);

— отсутствие гидравлических ударов на сетях станции при включении и выключении насосов под управлением ЧРП (плавно, под нагрузкой).

Проект реконструкции КНС № 11 был реализован АО «Промэнерго», получившим права на заключение контракта в качестве генподрядчика (заказчик — МП «УВКХ г. Кириши») по итогу тендерных процедур, выполненных в соответствии с ФЗ № 44. Работы по реконструкции выполнялись в течение 12 месяцев и были завершены в начале декабря 2018 года.

В связи со значительным сроком (5 лет), прошедшим после разработки проектной документации до начала реконструкции, состояние станции претерпело ряд изменений, особенно значимыми из которых для реализации проекта можно признать следующие:

— из 3 работающих насосов остался только 1, при этом применение старых насосов для работы по временной схеме, предусмотренной проектом, стало невозможным;

— 2-я нитка наружного трубопровода (из стальных труб диаметром 530 мм) пришла в негодность, так что подача по ней стала невозможной, что привело к полному изменению места монтажа и схемы работы временных насосов, а также к изменению порядка проведения работ;

— состояние ЗРА в машинном отделении и за пределами станции, на напорных трубопроводах, исключало возможность переключений с целью вывода из-под нагрузки стоками участков трубопроводной сети для врезки трубопроводов временной схемы;

— объем отложений (осадка) в приемном резервуаре в 4 раза превысил проектный, практически полностью заполнив его, уплотнение отложений исключило их частичную откачку старыми насосами и извлечение осадка без применения специальной техники, обеспечивающей откачку с размывом малым количеством воды при сверхвысоком давлении;

— разрушение железобетонных стен распределительных каналов потребовало их восстановления для несения последующей нагрузки при установке измельчителей и щитовых затворов, а также несущих конструкций для настила пола в приемном отделении, это также привело к ограничениям при прокладке по приемному отделению трубопроводов временной схемы, подающих сток от пневмозадвижки, установленной на входе подводящего коллектора в приемное отделение, до насосов временной схемы;

— существенно ухудшилось качество сточных вод, в составе которых значительно увеличилось количество тряпок, особенно из нетканых материалов (применение которых в быту и на производстве резко возросло за последние годы), что привело к необходимости организации механической очистки приходящего стока (с помощью решетки, периодически очищаемой, не менее 1 раза в сутки) до подачи в насосные агрегаты временной схемы.

Накопленные изменения привели к некоторым изменениям при организации работ, а также потребовали более детальной проработки ряда решений при выпуске рабочей документации. В самом начале реконструкции пришлось внести изменения в работу КНС по временной схеме, переложив всю нагрузку по перекачке стоков на насосы временной схемы, которые обеспечили работу станции в течение 9 месяцев. В качестве насосного оборудования для перекачки стоков использовалась модульная автоматическая насосная станция МАНС СтокПРО 2Т10А3S- B (производство — Промэнерго), имеющая в своем составе 2 самовсасывающих насоса Т10А3SB, установленных на раме (рис. 5), и шкаф управления насосами ЩУ105 (напольного исполнения) с частотным преобразователем. Применения ЧРП в составе МАНС обусловлено необходимостью регулирования объема подачи стоков (в связи с полным отсутствием регулирующего резервуара в составе станции во время реконструкции). Регулирование частоты тока (и частоты вращения колеса рабочего насоса, а соответственно и объема подачи МАНС в напорный трубопровод) осуществляется по сигналу погружного гидростатического датчика уровня 4–20 мА, при этом аккумулирующая емкость городской подводящей (самотечной) сети использовалась в минимальном объеме, исключительно в пределах прилегающего к станции участка подводящего трубопровода, не влияющего на положение дел у абонентов. Это также позволило исключить аварийные ситуации, которые могли быть вызваны превышением максимально разрешенного числа включений насосных агрегатов в составе МАНС СтокПРО в ночные часы малого притока сточных вод.

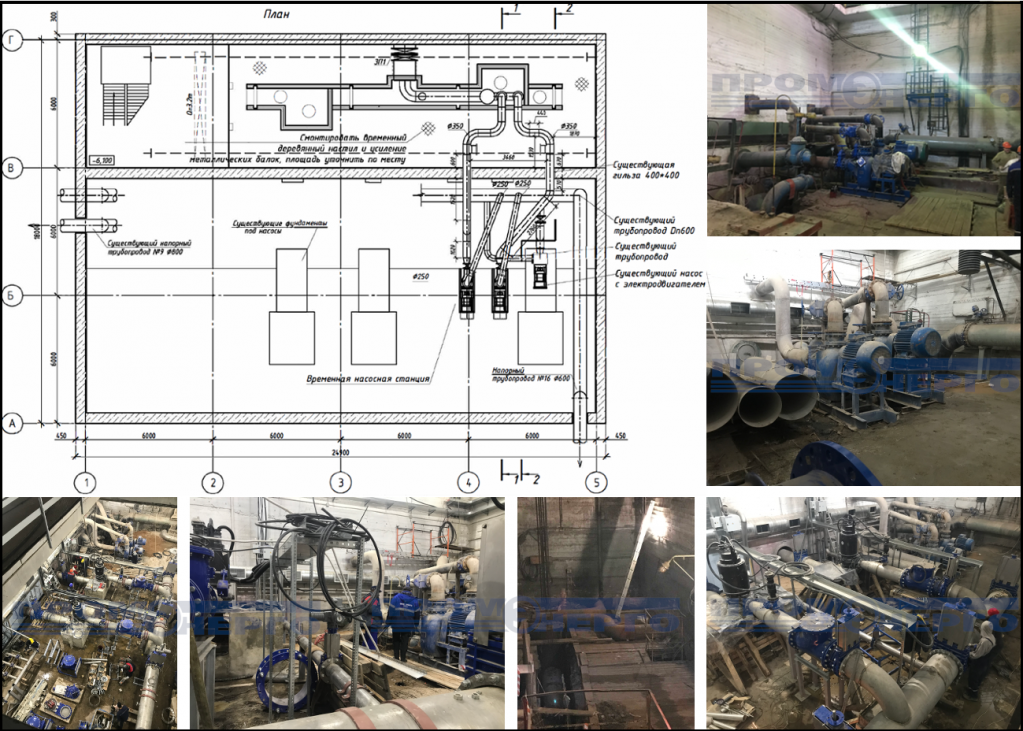

Рис. 5. План и фактическая реализация размещения МАНС СтокПРО для обеспечения временной схемы подачи стоков при реконструкции КНС № 11 (г. Кириши), 2018 год

В ходе рабочего проектирования, после уточнения отметок насосных агрегатов, осей трубопроводов, уровней стоков в приемном резервуаре и статической составляющей напора, были выполнены расчеты для определения режимов работы насосного оборудования, которые в дальнейшем были применены в ходе пуско-наладочных работ.

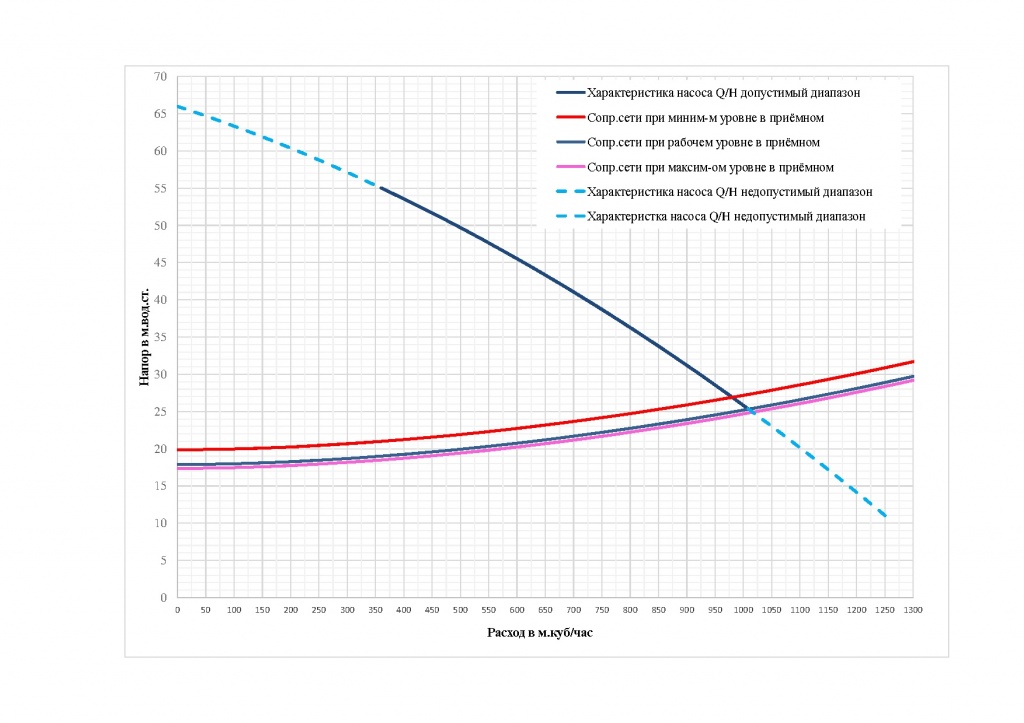

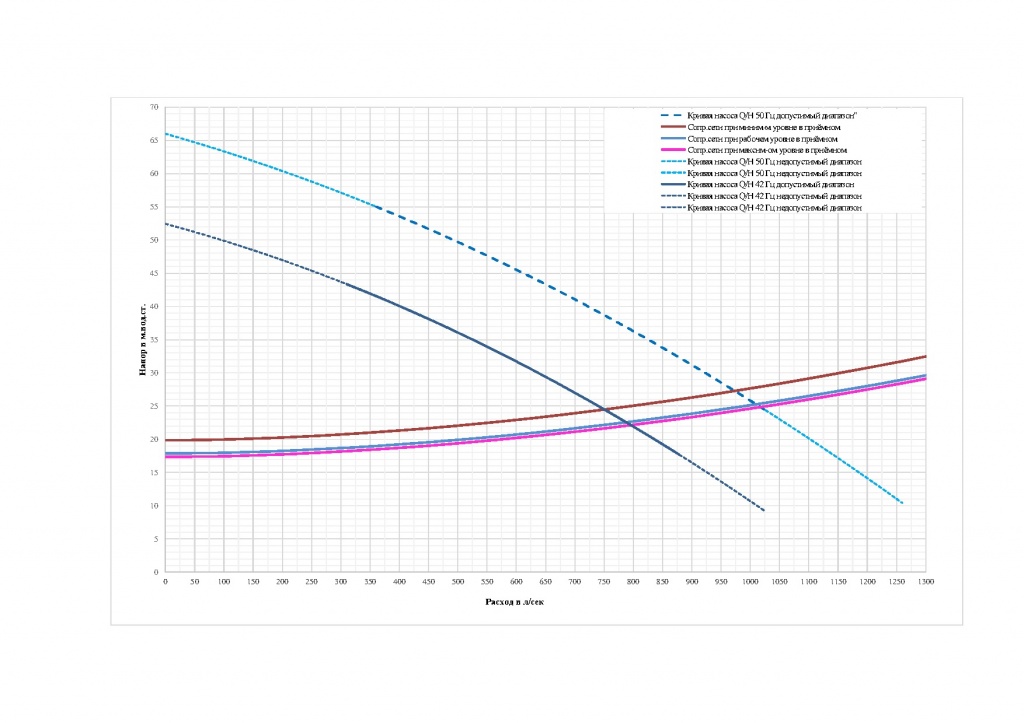

Согласно рекомендациям «Грундфос», разработанным на основании [6], рабочий диапазон характеристики Q/H насоса отличается от математической кривой — ограничен в верхней левой части и в нижней правой части (рис. 6). Характеристика Q/H построена при работе двигателя насоса на номинальной частоте 50 Гц.

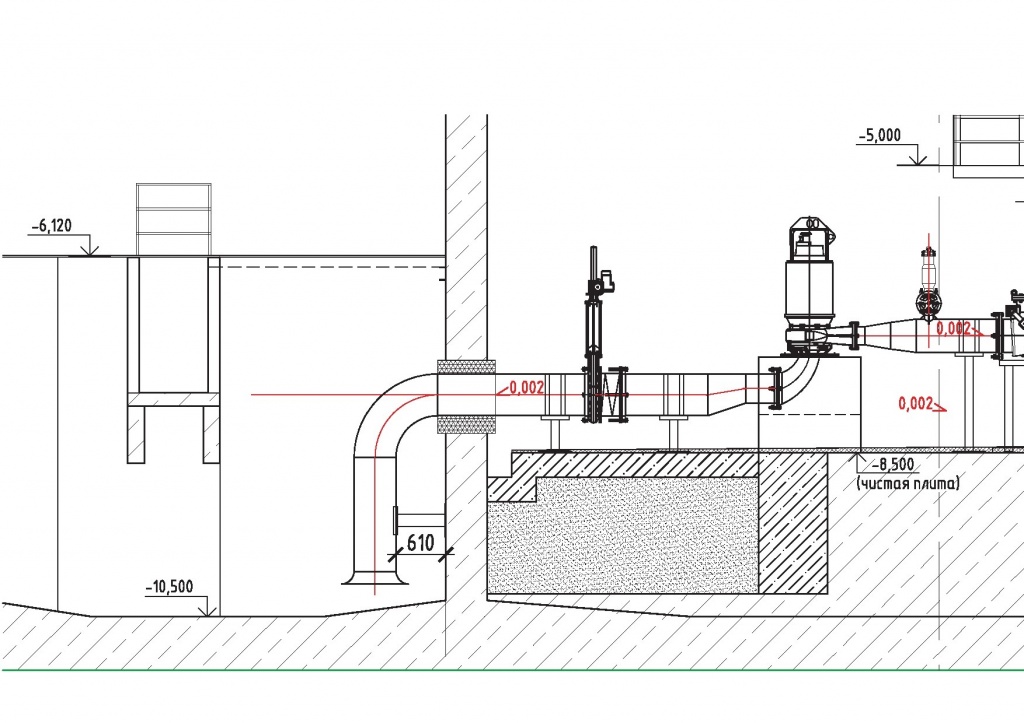

Для определения кавитационного запаса на рабочий диапазон характеристики Q/H насоса «наложены» кривые сопротивлений сети: всасывающего и напорных трубопроводов в КНС, а также напорного трубопровода от КНС до очистных сооружений (рис. 6). Смещение кривых относительно друг друга обусловлено изменением уровня стоков в приемном отделении и изменяющимся подпором на всасывающем трубопроводе перед насосом (рис. 7).

Рис. 6. Рабочий диапазон характеристики Q/H насоса S2.110.20.1150.4.70M.D.416.G.N.D при номинальной частоте 50 Гц

Рис. 7. Расположение насоса в машинном отделении, относительные отметки

уровней стоков в приемном отделении КНС № 11 (г. Кириши), 2018 год

При анализе рабочей характеристики Q/H насоса и кривых сопротивлений после уточнения фактических значений статической составляющей напора при различных уровнях стоков в приемном отделении и пересчета сопротивлений трубопроводов и ЗРА в пределах КНС выявлено, что при номинальной частоте в 50 Гц насосный агрегат будет работать на (правом) краю допустимого диапазона — что может приводить к кавитации и последующему выходу из строя рабочего колеса насоса. Кроме того, насос будет работать в зоне избыточных расходов, так как требуемая проектная подача насоса должна составлять 208,5 л/с = 750 м3/час.

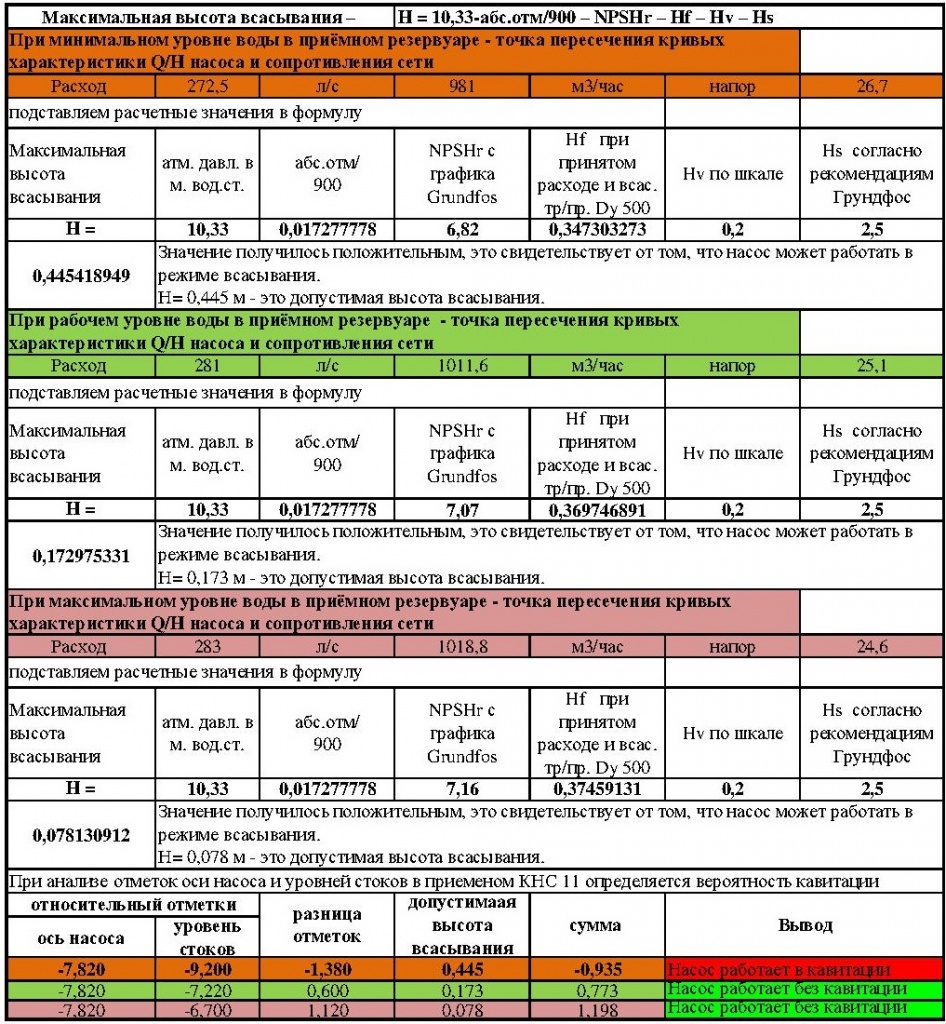

Данный вывод был сделан исходя из проверочных расчетов по методике, определенной авторами на основании рекомендаций «Грундфос» по расчету максимальной высоты всасывания

(рис. 8). Поверочные расчеты сведены в табл. 2.

Рис. 8. Расчет максимальной высоты всасывания по рекомендации «Грундфос»

Таблица 2. Расчет максимальной высоты всасывания насосного агрегата (50 Гц) в различных рабочих точках для КНС 11 г. Кириши. 2018 год

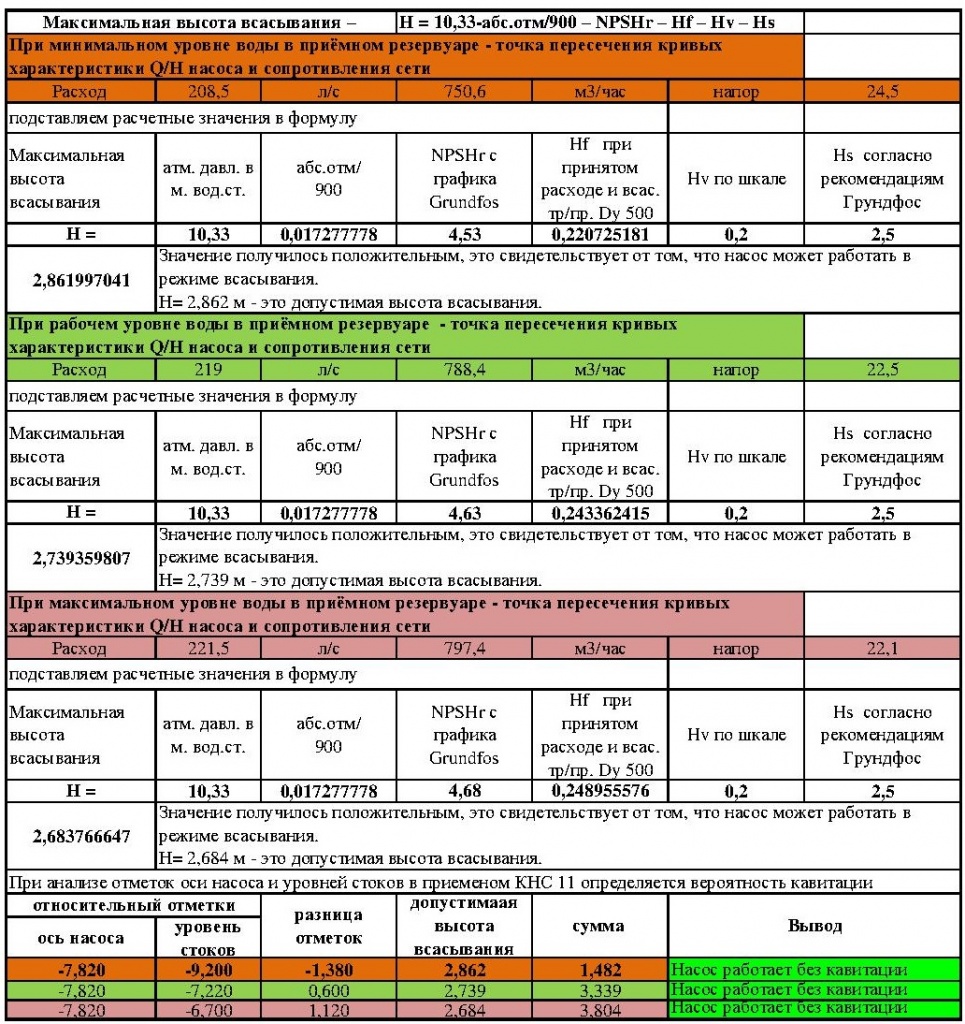

В результате расчетов была определена оптимальная частота — 42,0 Гц, при которой насосный агрегат обеспечивает проектные расходы и потребные напоры, не выходя за пределы допустимого рабочего диапазона.

При частоте 42,0 Гц характеристика насоса Q/H представлена на рис. 9.

Рис. 9. Рабочий диапазон характеристики Q/H насоса S2.110.20.1150.4.70M.D.416.G.N.D при частоте 42 Гц

При анализе рабочей характеристике Q/H насоса и кривых сопротивлений сети при условии различных уровней в приемном отделении выявлено, что при частоте в 42,0 Гц требуемый проектный расход будет обеспечен, при этом у насосного агрегата будет запас по графику допустимого диапазона работы, что не будет приводить к кавитации.

На основе определенных выше методик был проведен поверочный расчет наличия запаса по всасывающей способности насосного агрегата при его работе на частоте 42,0 Гц, результаты

расчета сведены в табл. 3.

Таблица 3. Расчет максимальной высоты всасывания насосного агрегата (42 Гц) в различных рабочих точка для КНС 11 г. Кириши. 2018 год

Таким образом, была ограничена верхняя граница частоты двигателя. При этом нижняя граница частот осталась неопределенной и могла быть заявлена, исходя из требований «Грундфос»,

на уровне 35 Гц (меньшая частота вращения может привести к повышенному износу торцевых уплотнений насоса). При этом по результатам натурных испытаний выявлено, что на частоте 35 Гц

насос не развивает требуемого напора, работа насоса на данной частоте является неэффективной не только с точки зрения перекачки стоков, но и из-за малого расхода и низкой скорости протока жидкости в напорном трубопроводе не происходит «срабатывание»/закрытие обратного клапана за насосом, что может привести к обратному току жидкости в приемное отделение.

Проводя расчеты по определению частот работы насосного агрегата в условиях изменяемых уровней в приемном отделении, был определен диапазон частот, при которых насос работает в зоне своих оптимальных характеристик.

Расчетным путем определена минимальная частота на уровне 38,7 Гц, при которой насос обеспечивает требуемую подачу. При сравнительном анализе с данными, представленными программным продуктом WebCAPs Grundfos, расхождения не превысили 1,0 Гц. По результатам натурных испытаний при останове насоса на частоте 38,0 Гц срабатывание обратного клапана происходит устойчиво, обратного тока жидкости в приемный резервуар не происходит. Таким образом, для оптимизации работы насосного оборудования в условиях реконструируемого объекта и проведения испытаний был задан (ограничен) диапазон частот — от минимальной частоты, обеспечивающей нормальную работу механических защит, 38,00 Гц, до максимальной частоты 42,0 Гц, при которой насос гарантированно работает в допустимом диапазоне и существует значительный запас, предотвращающий кавитацию.

Проектом также были предусмотрены и реализованы при реконструкции:

— установка (в каждый из двух распределительных каналов) современного измельчителя (решетки-дробилки) Flytek DM-T25 Петроплан Инжиниринг и двух щитовых/шлюзовых затворов Penstocks из нержавеющей стали;

— устройство в приемном резервуаре монолитной разделительной стенки с установкой 4-секционного шандорного затвора Penstocks из нержавеющей стали (рама) и алюминиевого сплава —

для разделения приемного резервуара на 2 части с целью обеспечения возможности ремонтных/регламентных работ в приемном резервуаре без вывода станции из эксплуатации;

— обустройство дренажа в машинном отделении (приямок с установленными 3 погружными насосами SEG.40.40.2.50B Грундфос и щитом управления ЩУ 108 Промэнерго, для откачки стока из приямка в автоматическом и ручном режиме);

— применение качественной запорно-регулирующей арматуры VAG в трубопроводной обвязке основных и дренажных насосов (машинное отделение), оснащенной электроприводами АУМА, обеспечивающей открытие/закрытие в автоматическом и ручном режиме для организации «сочетаний» работы насосов и участков внутренних трубопроводов станции;

— применение трубопроводов из нержавеющей стали AISI 304 для всей трубопроводной обвязки машинного отделения, а также устройство всех проходов труб из машинного отделения в

приемный резервуар (ниже уровня пола приемного отделения) с использованием уплотнителя межтрубного пространства АктивРинг (отечественный аналог Link-Seal®);

— взмучивание («барботаж») в приемном резервуаре, в зоне размещения «корзин» с полиэтиленовыми трубопроводами внешнего контура тепловых насосов, с помощью сточной жидкости, периодически подаваемой из напорной линии соответствующего насоса;

— оснащение напорной линии после каждого насоса воздухоотводчиком Flowjet VAG и обратным клапаном с противовесом KRV VAG:

— оснащение обоих выходных напорных трубопроводов расходомерами US Эй-Си Электроникс, с передачей данных в систему автоматизации управления работой станции;

— система принудительной приточно-вытяжной вентиляции (вентиляционные установки ВЕРОСА-500 ВЕЗА) и кондиционирования (сплит-система LS-H28KPA2/LU Midea air-conditioning equipment), обеспечивающая необходимую кратность обмена, в том числе по приемному и машинному отделению, а также поддержание необходимого температурного режима в помещениях станции (совместно с системой отопления), с контролем в 3 точках КНС концентрации газов (O2, NH3, H2S, CO2,CH4), характерных для канализационных стоков, с помощью газоанализатора Хоббит Т-302;

— система отопления, включая инновационную технологию выработки тепловой энергии (в том числе для системы вентиляции) с помощью 4 тепловых насосов F1345-60 NIBE общей тепловой мощностью 240 кВт, обеспечивающих отбор тепла сточных вод, поступающих в приемное отделение (посредством уложенного в специальные корзины, установленные в приемном резервуаре, внешнего контура тепловых насосов — заполненных специальным теплоносителем трубопроводов расчетной длины, по которым осуществляется циркуляция), и передачу отобранного тепла в трубопроводы системы отопления и к вентиляционным установкам (посредством внутреннего контура тепловых насосов — трубопроводов сети отопления и подачи теплоносителя на теплообменники вентиляционных установок), циркуляция обеспечивается с помощью циркуляционных насосов (4 насоса UPS 40-185F Грундфос и 1 насос Magna 50-120F Грундфос);

— ГРЩ Промэнерго (на элементной базе Schneider Electric), с АВР (подача электроэнергии по 2 вводам от ТП), обеспечивающий электроснабжение всех электропотребителей станции, а также селективную защиту;

— щиты управления и защиты ЩУ Промэнерго (на элементной базе Schneider Electric, контроллеры Siemens), обеспечивающие электроснабжение и селективную защиту оборудования КНС,

а также локальное управление работой групп технологического оборудования, тепловых насосов и системы вентиляции;

— система автоматизации управления и диспетчеризации работы станции (в части технологического оборудования: решеток-дробилок, щитовых затворов, основных и дренажных насосов, оснащенной электроприводами ЗРА), с применением SCADA-решения на контроллерах Siemens, в составе щита автоматизации ЩУ Промэнерго и АРМ с ПО Промэнерго;

— ряд конструктивных решений, увеличивающих надежность работы оборудования и удобство при обслуживании, например, таких как: корзины для размещения бухт полиэтиленовых труб внешнего контура тепловых насосов (установленные в приемном резервуаре); удобные стальные переходные площадки над трубопроводами (в машинном зале); часть стальных лестничных конструкций (внутри здания и снаружи); стальные опорные рамы для монтажа основных насосов, «пригруженные» высококачественным железобетоном (в машинном зале); стальные рамы для установки измельчителей (в приемном отделении); стальные опоры под трубопроводы и ЗРА (в машинном отделении); секционный стальной настил в приемном отделении с возможностью демонтажа; отдельные лотки для прокладки электросиловых и сигнальных кабелей; вентиляционные трубопроводы и устройства;

— ряд решений в части общестроительных ремонтных работ, например, таких как: оснащение стен вентилируемым фасадом с минераловатным утеплителем существенно сократило теплопотери; полное восстановление кровли и парапета, применение насосной установки Sololift для напорного отведения хозяйственно-бытовых стоков санитарных помещений в административно-бытовой части (туалет, душ, раковина — для ремонтного персонала); единообразные внутренние двери и наружные двери и ворота станции.

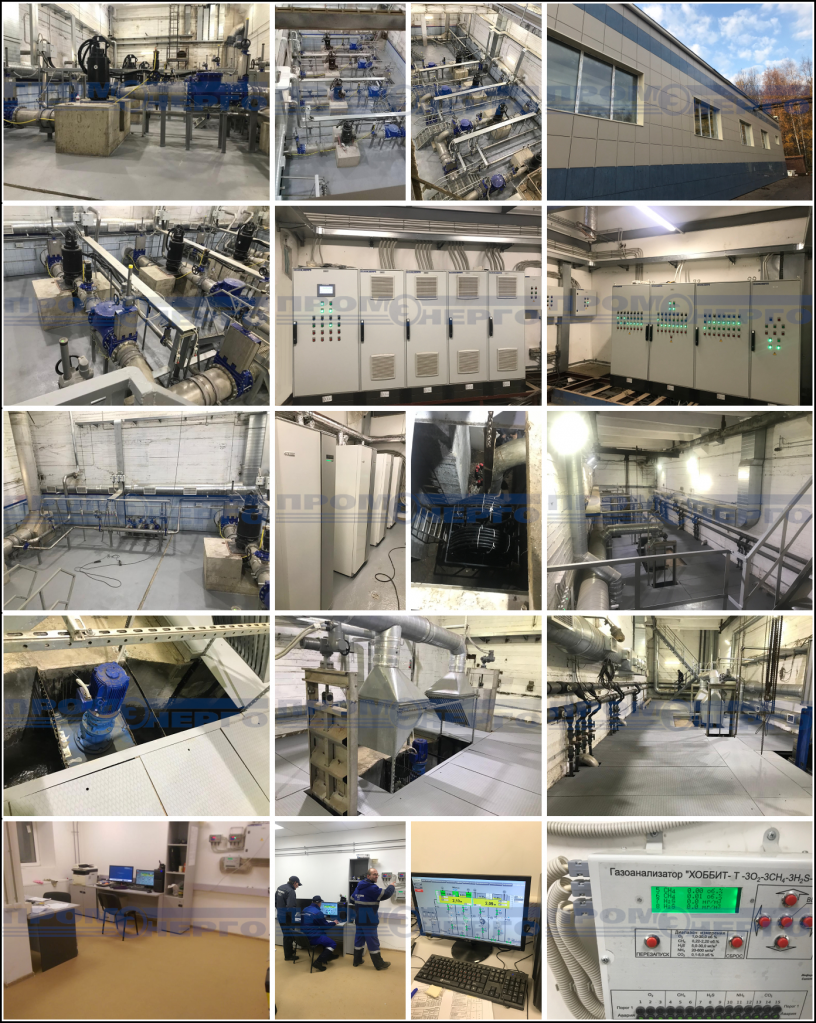

Фотоматериалы, отражающие состояние КНС № 11 по ходу выполнения работ по реконструкции и их завершению, представлены на рис. 10.

Рис. 10. Состояние КНС № 11 (г. Кириши) в процессе реконструкции и по ее завершении. 2018 год

Литература

1. Федеральный закон РФ от 23.11.2009 № 261-ФЗ «Об энергосбережении и о повышении энергетической эффективности и о внесении изменении в отдельные законодательные акты Российской Федерации» (ред. от 27.12.2018).

2. Федеральный закон РФ от 07.12.2011 № 416-ФЗ «О водоснабжении и Водоотведении» (ред. от 25.12.2018).

3. Штейнмиллер О. А. Оптимизация насосных станций систем водоснабжения на уровне районных, квартальных и внутридомовых сетей: автореф. дис. … канд. техн. наук. — СПб: ГАСУ, 2010.

4. Штейнмиллер О. А. Типовые проектные решения энергоэффективных систем водоснабжения и водоотведения жилых и общественных зданий // Инженерные системы АВОК Северо-Запад. — 2015. — № 4(54).

5. Штейнмиллер О. А. Энергоаудит водоканалов — анализ результатов и резервов энергосбережения // Инженерные системы АВОК Северо-Запад. —2013. — № 2(24).

6. Эффективность системы. Руководство по энергетической эффективности систем с роторными насосами/В. К. Караханьян [и др.]. М.: Изд-во ООО «СофтКом», 2012. 86 с. Русско-язычная версия выполнена Российской ассоциацией производителей насосов (РАПН).